-

Prodotti

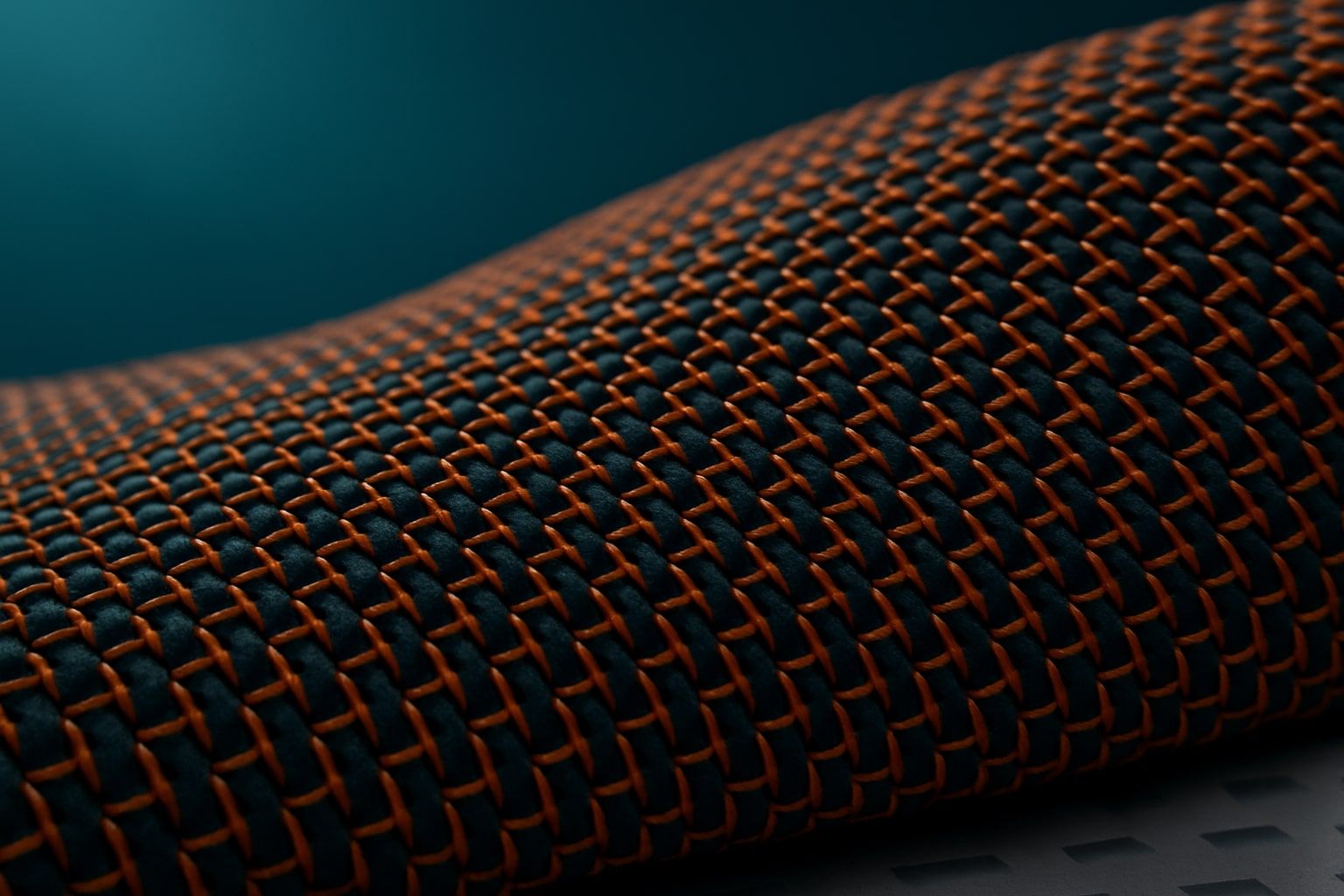

- 3CLOUD - Elasticity

- 3RUN - Agility

- KUBE - Supergrip

- 3CLOUD - Elasticità

- 3ULTRA - Terreni Difficili

- 3ULTRA RUBBER - Condizioni Estreme

- 3MOVE - Ergonomica

- 3HYBRID - Ammortizzazione

- 3CROSS - Stabilità

- 3RUN - Agilità

- KUBE - Supergrip

- ACTION - Essenziale

- CITY - Stile Urbano

- HARD ROCK ANTISTATIC

- DIELECTRIC Sole line

- 3CLOUD - Élasticité

- 3RUN - Agilité

- KUBE - Supergrip

- 3CLOUD - Elastizität

- 3RUN - Agilität

- KUBE - Supergrip

- 3CLOUD - Elasticidad

- 3RUN - Agilidad

- KUBE - Supergrip

- Accessori

- Guarda tutti

- Settori

-

Tecnologie

- Produzione

- Azienda

- Contatti

Richiedi maggiori informazioni

Richiedi maggiori informazioni

Richiedi maggiori informazioni

Rimani sempre un passo avanti nel mondo della sicurezza

Iscriviti alla nostra newsletter e accedi in anteprima a:

- Le ultime innovazioni nelle calzature di sicurezza

- Case study e segreti per la protezione sul lavoro

- Approfondimenti sulle normative di settore

- Eventi, fiere e incontri esclusivi con gli esperti